有限元静力学分析

机械零部件以及整个装配系统在一定的载荷作用下,会产生一定的变形,材料内部也会产生内应力。通过静力学分析,可以计算材料内部每点处的应力、应变、位移(变形)和变形能量等数据,可以找出应力集中的部位,帮助设计者发现潜在的设计缺陷,在未生产出产品以前,就可以知道产品的一些性能,提高产品性能和改进设计缺陷,防止出现安全隐患,提高产品的设计质量和开发周期。

例如,图1所示是某轿车后底板的有限元静力学分析模型,该模型在原始设计工况情况下,受力偏大,图所示就是原始设计工况下的受力云纹图,从图中可以看出,

图1 某轿车后底板的有限元静力学分析模型

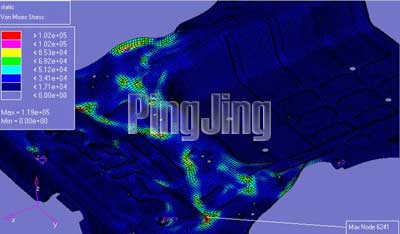

图2 原始设计工况下的Von Mises应力

最大应力为Max=143MPa,偏于不安全。经过对其它件的改进和改变后底板的受力位置后,经过重新计算后,最大应力变为Max=119Mpa,,如图3所示的应力减小了好多,偏于安全。

图3 改进设计工况下的Von Mises应力

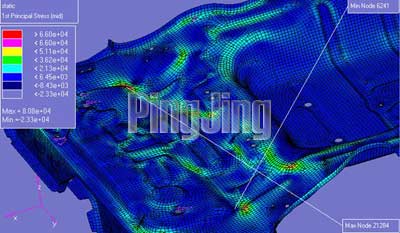

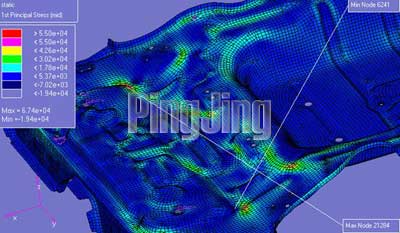

图4所示是改进前的第一主应力纹图,图5所示是改进后的第一主应力云纹图,可以看出,改进后的第一主应力要比改进前的第一主应力减小很多。

版权信息COPYRIGHT©2016 北京平静畅途商贸中心 All Right Reserved

电话:010-82161576

电话:010-82161576